金属激光切割机切割钣金常见问题

随着钣金加工工艺的拓展,国内的加工工艺也是一日千里,许多外资企业纷纷将制造基地转移到中国,同时激光切割机也给钣金加工带来了许多反动性的理念。但在使用金属激光切割机切割钣金的过程中,经常会遇到各种问题。

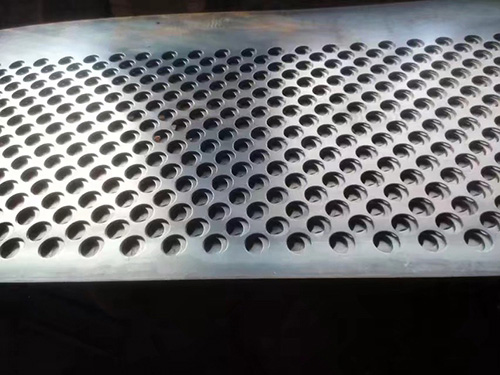

激光切割是钣金加工的一次工艺革命;激光切割柔性化程度高,切割,生产,产品生产周期短,为客户赢得了广泛的市场。一般孔的大小与板厚有关,爆破穿孔平均直径为板厚的一半,因此对较厚的板爆破穿孔孔径较大,且不圆,不宜在加工精度要求较高的零件上使用 ,只能用于废料上。此外由于穿孔所用的氧气压力与切割时相同,飞溅较大。一旦穿孔完成,立即将辅助 气体换成氧气进行切割。这样穿孔直径较小,其穿孔质量优于爆破穿孔。为此所使用的激光器不但应具有较高的输出功率;重要的是光束的时间和空间特性,因此一般横流CO2激光器不能适应金属激光切割的要求。

脉冲穿孔采用高峰值功率的脉冲激光使少量材料熔化或汽化,常用空气或氮气作为辅助气体,以减少因放热氧化使孔扩展,气体压力较切割时的氧气压力小。每个脉冲激光只产生小的微粒喷射,逐步深入,因此厚板穿孔时间需要几秒钟。爆破穿孔材料经连续激光的照射后形成一个凹坑,然后由与激光束同轴的氧流很快将熔融材料去除形成一个孔。此外脉冲穿孔还须要有较的气路控制系统,以实现气 体种类、气体压力的切换及穿孔时间的控制。

这时我们应在加工程序中将脉冲穿孔(软穿刺 )方式改为爆破穿孔(普通穿刺)方式,加以解决。而对于较小功率的金属激光切割机则恰好相反,在小孔加工时应采取脉冲穿孔的方式才能取得较好的表面光洁度。在采用脉冲穿孔的情况下,为了获得的切口,从工件静止时的脉冲穿孔到工件等速连续切割的过渡技术应加以重视。从理论上讲通常可改变加速段的切割条件,如焦距、喷嘴位置、气体压力等,但实际上由于时间太短改变以上条件的可能性不大。

这是因为机床在加工小孔时不是采取爆破穿孔的方式,而是用脉冲穿孔(软穿刺)的方式,这使得激光能量在一个很小的区域过于集中,将非加工区域也烧焦,造成孔的变形,影响加工质量。在工业生产中主要采用改变激光平均功率的办法比较现实,具体方法是改变脉冲宽度,改变脉冲频率同时改变脉冲宽度和频率。